Para a Produção rodar e o custo baixar!

Introdução

A área de manutenção industrial, embora em algumas empresas relegada a um segundo plano, é de igual importância a outras áreas industriais, tão relevante quanto logística, qualidade, manufatura ou engenharia. Mas por quê? Simplesmente porque a boa manutenção industrial contribui da mesma forma para a produtividade e a qualidade industrial, sendo vital para garantir o fôlego produtivo, através da manutenção e renovação do parque fabril, e fundamental para manter os custos a níveis razoáveis, não apenas pela custos diretos de manutenção, mas também pela redução dos desperdícios de processo. Em resumo, evitar quebras e falhas dos equipamentos, esse é o grande objetivo da manutenção.

Tipos de Manutenção Industrial

Dividimos a Manutenção, basicamente, em três tipos: Manutenção Corretiva, Preventiva e Preditiva:

Manutenção Corretiva: é aquela cuja intervenção é realizada após a quebra ou da falha do equipamento, que tem o objetivo de corrigi-lo, e restituir o funcionamento do equipamento aos padrões requeridos. Exemplos típicos são: substituição de engrenagem com dente quebrado, recuperação de sistema de arrefecimento com vazamento, etc.

Manutenção Preventiva: é aquela cuja intervenção no equipamento é realizada e planejada com a antecedência necessária para evitar sua falha ou quebra. Exemplos típicos são: troca de óleo e filtro de compressores de ar, lubrificação de equipamentos, troca de correia de equipamentos, etc.

Manutenção Preditiva: é também chamada de manutenção diagnóstica, pois é realizada, também antes da quebra ou falha do equipamento, porém em equipamentos que permitem algum tipo de acompanhamento e monitoramento. Exemplos típicos são: análise de vibração em mancais, desgaste de serras, medição de folgas, etc.

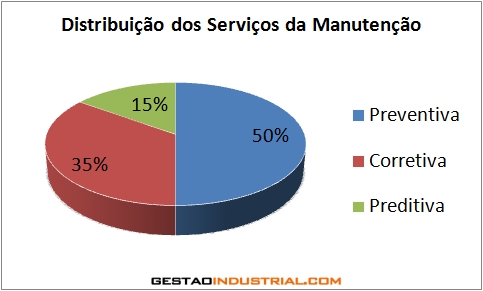

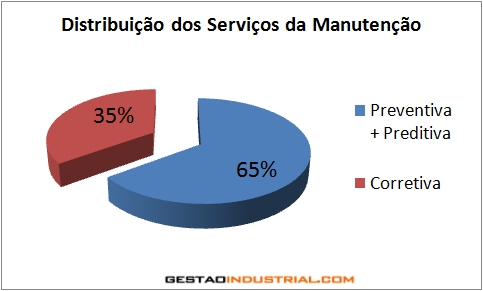

O gráfico abaixo é meramente ilustrativo, mas demonstra uma situação não rara em algumas indústrias.

Indicadores Fundamentais da Manutenção Industrial

Existem alguns indicadores fundamentais dentro da Manutenção Industrial, para permitir o adequado monitoramento dos resultados da área. São eles:

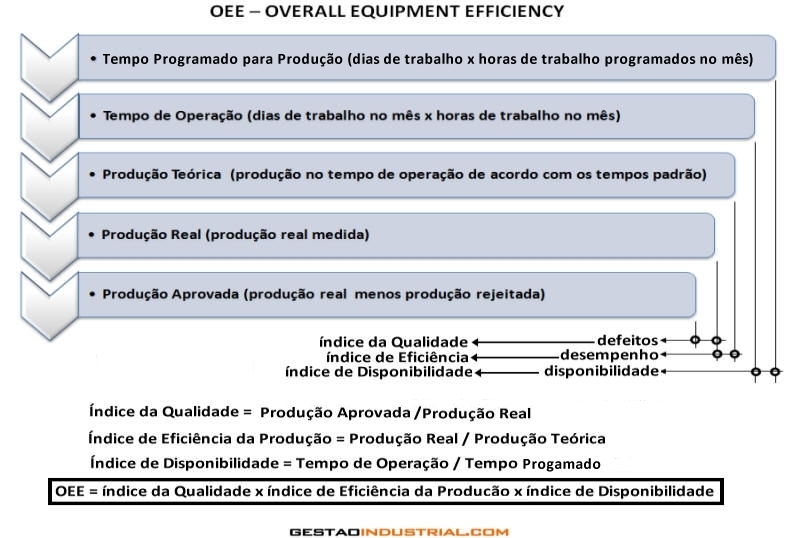

OEE (Overall Equipment Effectiveness ou Overall Equipment Efficiency): apesar do nome em inglês, é assim mesmo que o denominamos no dia-a-dia, não obstante outras variações, como eficiência global do equipamento ou eficácia geral do equipamento. Representa o que o próprio nome diz, ou seja, traduz para números a eficiênica global do equipamento, levando em conta a disponibilidade do equipamento, o desempenho da produção e a qualidade do produto. A Disponibilidade é afetada pelas paradas, programadas (manutenções programadas, setups, etc) ou não programadas (falhas nos equipamentos, falta de mão-de-obra, falta de matéria-prima, etc). O Desempenho afetado pelos problemas de de mão-de-obra, de processo, de qualidade, de logística, etc. A Qualidade, obviamente, afetada pelos defeitos apresentados, originados por problemas de mão-de-obra, de processo, de matéria-prima, de equipamento.

É fácil perceber, analisando a composição do indicador OEE, a importância da Manutenção Industrial, pois ela afeta sobremaneira as parcelas do indicador.

A relação entre o tempo programado de produção e o tempo total de calendário chamamos de índice de utilização (ou carregamento), que serve para analisar a ociosidade do equipamento ou linha de produção. Normalmente é medido à parte do OEE, ou ainda multiplicado a ele como um quarto fator de efetividade, e aí chegaríamos ao TEE (Total Equipment Effectiveness), como esse OEE com 4 elementos é chamado em algumas situações. O importante é manter o indicador alinhado com o benchmarking corporativo, ou outro qualquer que se queira utilizar como referência. O índice de utilização serve também de importante análise para o negócio, pois indica o potencial de crescimento que se deve buscar para aumentar o retorno do investimento e otimizar os recursos utilizados.

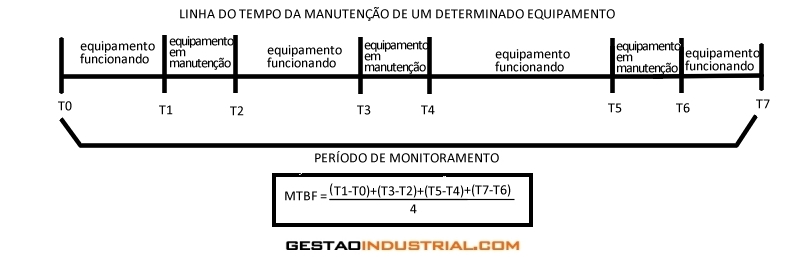

MTBF (Mean Time Between Failure): ou, em português, TMEF (Tempo Médio Entre Falhas), é o tempo médio medido entre cada falha apresentada por um determinado sistema de equipamentos (unidade ou conjunto), dentro de um determinado período de tempo (geralmente um mês). Representa, em termos médios, o tempo esperado de funcionamento antes da próxima falha.

MTBF = Σ(momento da parada – momento de funcionamento mais recente) / número de paradas

MTTR (Mean Time To Repair): ou, em português, TMPR (Tempo Médio Para Reparo), é o tempo médio para reparar um determinado sistema de equipamentos (unidade ou conjunto) com defeito, dentro de um determinado período de tempo (geralmente um mês). Em algumas situações, pode-se expurgar o tempo logístico envolvido para recebimento de peças de manutenção que não estejam em estoque.

MTTR = Σ(tempo de reparação do equipamento) / número de reparações

Gestão Estratégica da Manutenção

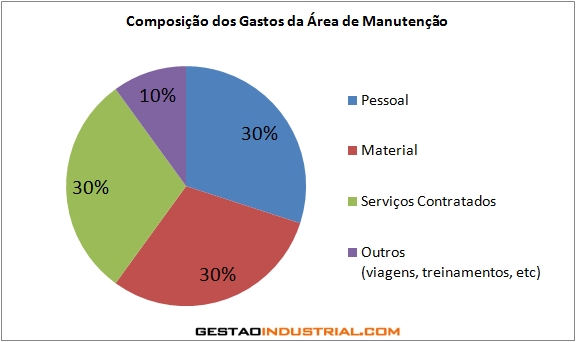

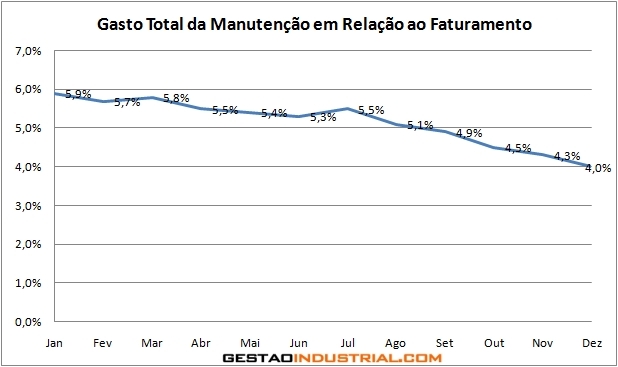

Para o gestor direto da área de Manutenção, além dos indicadores OEE, MTBF, MTTR, existem alguns outros que são também importantes, e que demonstram a situação da área no seu aspecto administrativo, envolvendo custos e resultados. Veja abaixo alguns indicadores estratégicos de gestão da manutenção. Os números apresentados servem como mera referência para uma situação geral, não devendo ser considerados como uma estatística formal.

Plano de Contingência da Manutenção

Essa é outra questão estratégica e fundamental a ser elaborada pelo gestor e sua equipe, e muitas vezes discutida com a área de Produção, e que envolve o mapeamento dos equipamentos do fluxo produtivo. O Plano de Contingência é aquele que, uma vez avaliados os riscos dos principais equipamentos, aponta as diferentes ações a serem tomadas em caso de quebra. O Mapeamento dos Equipamentos do Fluxo Produtivo é a identificação dos equipamentos e a relação ou impacto que sua quebra ou parada pode ocasionar no processo. O ideal é fazer um mapeamento completo do fluxo produtivo e instalações que possam afetá-lo, classificando devidamente os equipamentos. Eu recomendo identificá-los de acordo com o efeito em caso de quebra, da seguinte forma: interrompe produção, reduz produção, afeta qualidade, afeta pessoal. Ou seja, se houver uma quebra de um equipamento importante, o que irá garantir a continuidade da produção. As ações podem ser a de manter estoque de peças de reposição para o equipamento, ou um estoque de segurança do próprio produto resultado da operação com o referido equipamento, ou o aluguel de um equipamento de reposição, peças de substituição, e assim por diante. É fundamental ter todos os fornecedores envolvidos devidamente desenvolvidos e cadastrados no Sistema. O Plano de Contingência, muitas vezes, está na cabeça do pessoal de Manutenção, porém, é importante formalizá-lo, colocando como um documento da Manutenção. O plano de contingência deve prover a segurança à Organização de que, uma vez ocorrida alguma quebra de equipamento, análises já foram feitas e ações já foram planejadas de modo a garantir uma adequada solução para manter o fluxo produtivo em condições aceitáveis. Havendo necessidade, planos de contingência para outros setores também devem ser elaborados.

Requisitos dos Profissionais da Manutenção

Um fator importante que o gestor deve observar diz respeito aos requisitos dos profissionais da equipe. Não obstante a competência técnica, que deve ser observada de acordo com a necessidade, existem algumas competências comportamentais fundamentais a todo profissional da Manutenção, que são:

- Organização

- Disciplina

- Atenção

- Responsabilidade

- Criatividade

- Comprometimento com a segurança