Planejando materiais e programando produção através do sistema!

Introdução

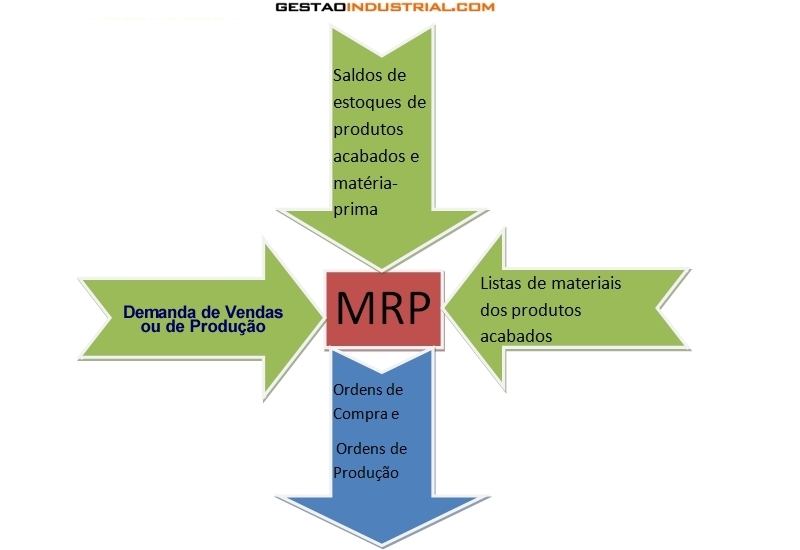

O que é um MRP? MRP é a sigla para Manufacturing Resource Planning, que significa em português, planejamento de recursos de manufatura, ou seja, é um sistema de cálculo para automatização do planejamento de materiais e programação de produção. Há 3 informações que são fundamentais para o cálculo do MRP:

- Demanda: que é a quantidade de produto vendida (e prevista de ser vendida)

- Saldo de Estoques: que é a quantidade de produto acabado e de matéria-prima em estoque

- Lista de Materiais: que é a lista de peças que compõe um produto acabado, essa lista é que diz quais são os itens de matéria-prima necessários para fabricar o produto acabado.

Considerando, por exemplo, o caso de uma Panificadora, teremos que a demanda é representada pelos consumidores, o saldo de estoque são os pães e a matéria-prima em estoque, e a lista de materiais (lista de matéria-prima) é formada por água, farinha, fermento e sal.

Com essas informações, o sistema MRP faz o cálculo e emite as ordens de produção (para os produtos acabados), as ordens de compra de matéria-prima (fornecedores externos) e ordens de fabricação interna (fornecedores internos), sempre visando o atendimento das ordens de vendas já colocadas no sistema (clientes).

MRP I x MRP II

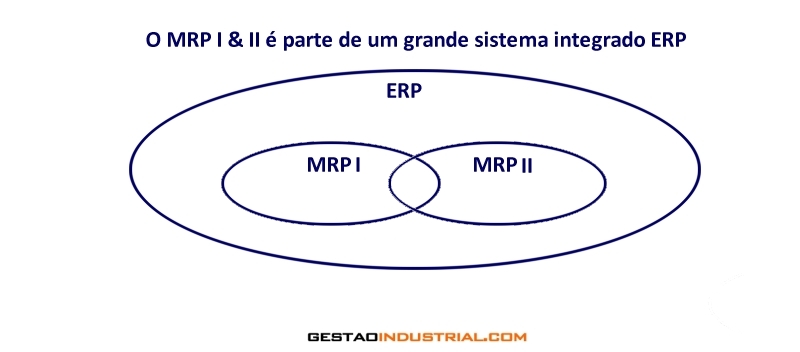

Um outro conceito importante a entender é relativo à diferença entre o MRP I e o MRP II. De modo simplificado, a diferença é que o MRP I diz o que deve ser produzido, mas sem levar em conta a capacidade instalada da fábrica, ou seja, ele não diz se a quantidade que é preciso produzir é realmente possível ser produzida. Veja, na figura a seguir, um resumo das características do MRP I e do MRP II:

ERP x MRP

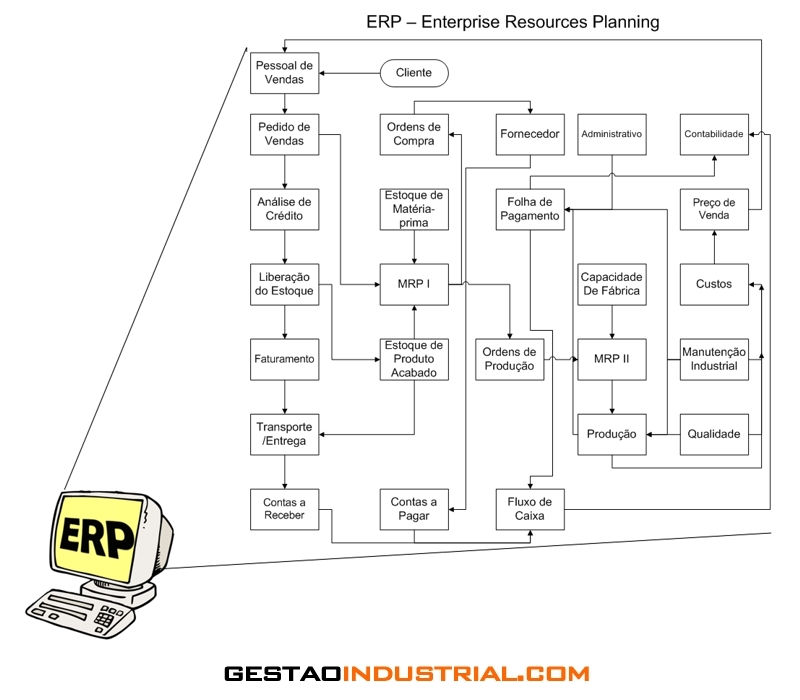

O sistema MRP é parte do chamado sistema ERP (Enterprise Resource Planning), que é o sistema maior cujo objetivo é o de integrar os vários processos de uma Organização, inclusive, o próprio MRP.

Veja a seguir um fluxo ilustrativo do funcionamento do ERP:

Características de um sistema ERP

O sistema ERP possui algumas características básicas, que são: integração, confiabilidade, acessibilidade, previsibilidade, e formalidade:

- Integração: Com a utilização de um sistema ERP, conseguimos obter um fluxo integrado de informações e processos.

- Confiabilidade: O sistema congrega as informações e compromissos oficiais da empresa, evitando duplicidade de informações.

- Acessibilidade: Qualquer usuário, com os devidos acessos, poderá verificar informações no sistema.

- Previsibilidade: O sistema, ao integrar as informações relativas aos compromissos assumidos, dá a visão de atendimento das demandas e informações financeiras.

- Formalidade: A Companhia (e todos os seus colaboradores) entende quando uma informação é oficial, e quando é o momento de agir.

Por que implementar um sistema MRP de planejamento?

O MRP pode ser considerado o contra-ponto do Sistema Toyota de Produção – STP (Lean Manufacturing), ou seja, enquanto o Lean procura puxar material apenas e tão somente no momento necessário, o MRP trabalha com previsões e, portanto, pode trazer (dependendo dos lead times) material que não seja efetivamente necessário. No entanto, até mesmo a Toyota utiliza-se de forecast. A grande diferença é que no Lean Manufacturing, o kanban faz o ajuste fino e os números do forecast se firmam pelo kanban. Já no MRP, as compras são feitas pelo próprio número do forecast, e pelos volumes de pedidos firmes.

O que viabiliza a utilização de um sistema Lean é a cadeia de fornecedores preparada para tal, e esse é o grande desafio. Implementar o MRP, nesse contexto, pelo menos na cultura ocidental, parece mais factível num primeiro momento.

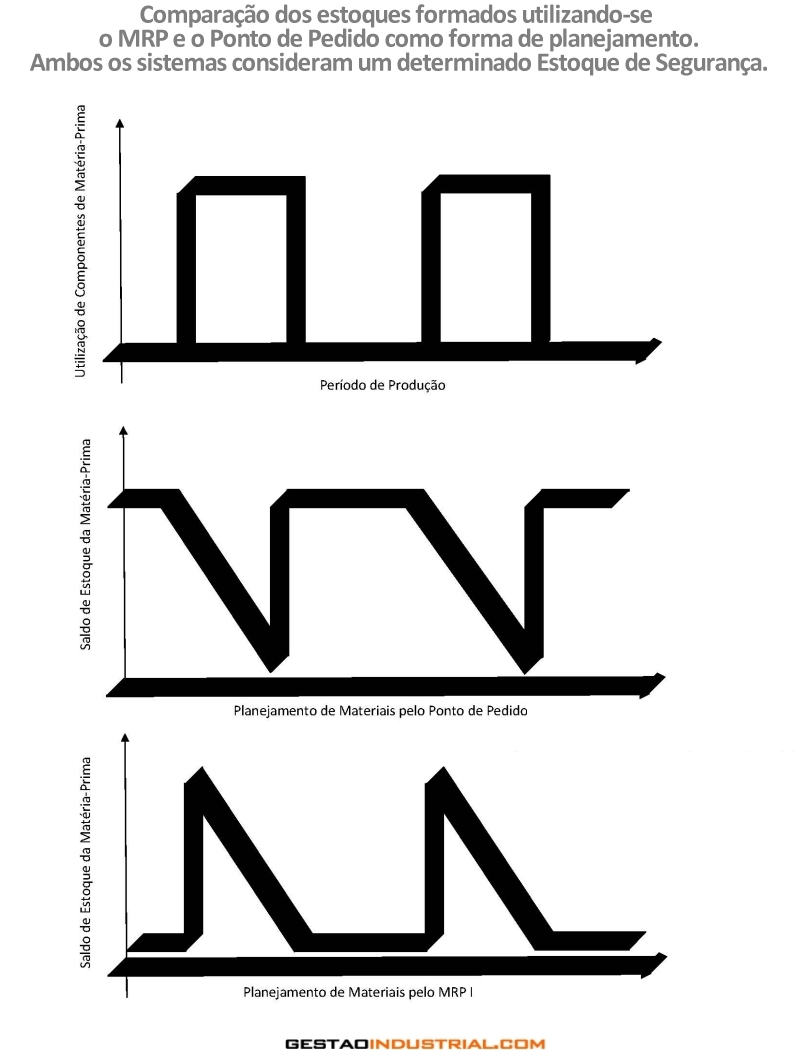

Podemos ter alguns ganhos e benefícios com o MRP, comparando-se com sistemas de planejamento por planilha, ponto de pedido, e, é claro, com outros sistema menos formais e menos poderosos:

- Reduzir as ações de urgência

- Reduzir os atropelos de final de mês

- Maior confiabilidade e precisão das informações de planejamento

- Melhoria do desempenho de entrega ao cliente

- Melhoria do desempenho dos fornecedores

Vimos que existem algumas vantagens e benefícios na implantação de um sistema ERP/MRP, no entanto, devemos ter em mente quais são as desvantagens:

- Custo: Exige altos investimentos.

- Pré-Formatação: Embora possa haver alguma customização, os sistemas são pré-formatados, não retratando necessariamente os procedimentos e demandas de cada empresa.

Principais Conceitos do MRP

- Calendário de Produção: especifica os dia úteis (de trabalho) e será base para a criação das ordens de produção.

- Ordem de Produção: especifica o item, a quantidade e a data do que deve ser produzido para atender a demanda do cliente.

- Período: é o número de dias utilizado como unidade mínima de planejamento.

- Plano de Produção: são as quantidades que efetivamente devem ser produzidas pela Organização no período de planejamento.

- Previsão de Vendas: são as quantidades que provavelmente serão vendidas no período de planejamento.

- Horizonte Fixo: é um determinado número de dias em que as ordens de produção não podem ser modificadas.

- Tratamento de Demanda: quando a parametrização do plano define um horizonte fixo, a demanda não atendida pode ser represada ou perdida.

- Tipo de Demanda: a demanda pode ser dependente ou independente. Demanda dependente é aquela cuja necessidade é determinada em função de outro item. Demanda independente refere-se a itens que, embora possam pertencer a alguma estrutura de produto, sua demanda não está vinculada a de outro item.

- Lote Múltiplo: é a quantidade pela qual se calculam os acréscimos, seja nas ordens de produção, seja nas ordens de compra. Ou seja, no caso de você comprar um item de um fornecedor, normalmente, o lote múltiplo é igual à quantidade de itens contidos na embalagem. Imagine que um tipo de parafuso é vendido em sacos de 100 unidades, e esse fornecedor não vende parafusos fora do pacote, então, nesse caso, o lote múltiplo é igual a 100.

- Lote Mínimo: é a quantidade mínima de compra ou de produção de um item. No caso anterior, dos parafusos em sacos de 100 unidades, imagine que o fornecedor só fatura quantidades acima de 200. Nesse caso, o fornecedor está dizendo a você que o lote mínimo é de 200, ou seja, dois sacos de 100.

- Lote Econômico: é a quantidade determinada pelo sistema como sendo a ideal a ser produzida ou comprada baseado no consumo e no custo.

- Fator de refugo: é um índice que determina a quantidade que se perde em determinado processo e que portanto, se deve acrescentar nas ordens de compra ou de produção a fim de se obter ao final a quantidade efetivamente requerida.

- Make-to-order: sistema em que se inicia a produção com o recebimento de um pedido de vendas.

- Make-to-stock: sistema em que se produz com o objetivo de atender o nível requerido do estoque de produto acabado.

Parâmetros Fundamentais de um Sistema MRP

Parâmetros fundamentais de um sistema MRP | |

| Políticas de Estoque | Produto Acabado: estoque máximo, estoque mínimo Matéria-prima: estoque máximo, estoque mínimo |

| Tamanho de lotes | Lotes de Produção e de Compra: lotes mínimos, lotes múltiplos (característica do Fornecedor) |

| Horizonte fixo | Na programação de produção: definição interna, buscando otimizar recursos e processos Na programação de fornecedores: negociação de Compras com o Fornecedor |

| Lead times de entrega do fornecedor | Negociação de Compras com o Fornecedor |

| Previsões de Vendas | Oportunidades com sistematizaçãoAnálise custo/benefício de prever ou comprar de acordo apenas com política de estoque |

Implementando o MRP numa Organização

Devemos ter claro que o MRP não será solução para todos os problemas da Organização, embora seja uma ferramenta que trará inúmeros benefícios. O ERP/MRP, baseado nas vantagens e características já mencionadas, deve levar a Organização a patamares de desempenho e eficiência melhores. Mas os resultados serão tão bons quanto a qualidade das informações que colocarmos no sistema. Numa implementação, quão mais rápido for o aprendizado, mais rápido virão os ganhos.

Os benefícios dos sistemas ERP/MRP só podem ser obtidos na etapa de utilização se, após a implementação, a empresa mantiver o foco e esforços na obtenção dos resultados. A etapa de utilização realimentará a etapa de implementação, com novas necessidades que possivelmente serão atendidas por reconfigurações de sistema ou alterações de parâmetros já estabelecidos. A implementação de um sistema ERP nem sempre é tarefa fácil, envolvendo, em geral, uma curva de aprendizado de até 24 meses.

As novas soluções técnicas requerem o envolvimento de pessoas que estejam dispostas a alterar seus comportamentos e formas de pensar. Quase sempre, os esforços para mudar falham porque algumas Organizações não reconhecem a importância do “componente humano na mudança” e deixam de administrá-lo com atenção.

Existem alguns fatores que são críticos na implementação de um sistema ERP/MRP e que devem ser atentamente observados:

- Apoio da alta direção

- Comunicação interna

- Treinamento

- Comprometimento das lideranças

- Acurácia e integridade dos dados

- Apoio de consultoria em sistemas

O que cada um, dentro da Organização pode fazer para ajudar:

- Cumprir o cronograma

- Levantar questionamentos sobre processos que não estejam contemplados no cronograma

Propagar a nova cultura de uso do sistema - Buscar soluções/ajustes necessários para quando o sistema iniciar a rodar

- Utilizar o sistema no dia-a-dia, naquilo que impacta nos processos desde o Planejamento de Vendas até o Faturamento.

- Preencher no tempo apropriado as devidas informações dentro do Sistema

- Buscar a melhoria contínua no sistema após o início da etapa de utilização

É importante entender que as soluções do passado, que antes davam certo, podem não ser adequadas para os dias de hoje; então, precisamos realmente desaprender certas coisas, para dar lugar às novas!

Veja abaixo um exemplo ilustrativo de um plano de implementação de um sistema MRP I.